روکش انواع غلطک

معرفی کوتاه

روکش انواع غلطک صنعتی (Rubber Roller Covering) | روکشدهی تخصصی الاستومری

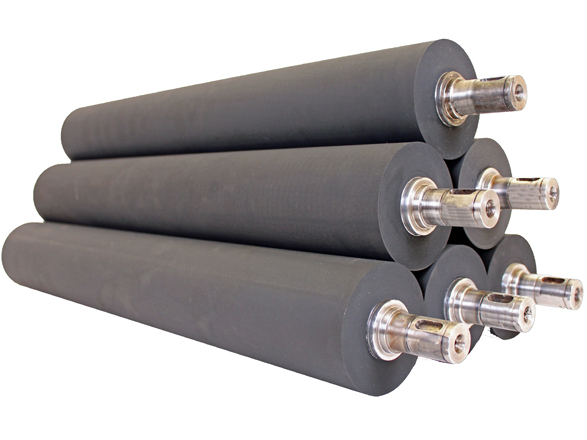

روکش انواع غلطک صنعتی فرآیندی تخصصی است که در آن لایهای از الاستومرهای مهندسی (لاستیک) بر روی سطح غلطکهای فلزی یا کامپوزیتی اعمال میشود. این روکشها، نقش حیاتی در صنایع معدنی، کاشی و سرامیک، چاپ و بستهبندی دارند. وظیفه اصلی این محصول، ایجاد ضریب اصطکاک دقیق، مقاومت بالا در برابر سایش و مواد شیمیایی و حفاظت از غلطک در برابر خوردگی است. روکشهای ما با سختی (Shore Hardness) و ترکیب شیمیایی سفارشی برای تحمل شرایط سخت محیطی تولید میشوند تا طول عمر تجهیزات شما تضمین گردد.

روکش غلطک صنعتی: یک ضرورت برای کنترل فرآیند

روکش غلطک (Roller Covering/Lagging) لایه بیرونی و فعال غلطکهای صنعتی است که به طور مستقیم با مواد، محصولات یا تسمه نقاله در تماس است. در صنایع سنگین، غلطکها صرفاً جابجا کننده نیستند، بلکه وظایفی مانند پرس، صاف کردن، کشش و اعمال فشار دقیق را نیز بر عهده دارند. این روکش لاستیکی است که این فرآیندها را با دقت و کارایی بالا ممکن میسازد.

در صنایع معدن، فولاد و سرب و مس، روکشدهی پولیهای نوار نقاله (Pulley Lagging) با لاستیک مقاوم، کشیدگی (Traction) بین پولی و تسمه را افزایش میدهد و در شرایط رطوبت و گل و لای، از لغزش (Slippage) تسمه که منجر به فرسودگی و توقف خط تولید میشود، جلوگیری میکند. در صنعت کاشی و سرامیک، غلطکهای حامل و لعابزنی نیازمند روکشهایی با سختی ثابت و سطح صاف هستند تا دقت در انتقال مواد شکستنی حفظ شود.

انتخاب متریالهای الاستومری بر اساس شرایط محیطی

انتخاب نوع الاستومر (لاستیک) برای روکش غلطک مستقیماً با شرایط محیطی خط تولید شما گره خورده است:

لاستیک طبیعی (NR): دارای انعطافپذیری و خاصیت ارتجاعی بالا است و مقاومت عالی در برابر سایش دارد. این نوع برای روکش پولی نوار نقاله که در تماس با مواد ساینده است و برای غلطکهای پرسی که نیاز به جذب شوک دارند، مناسب است.

نیتریل (NBR): به دلیل مقاومت فوقالعاده در برابر روغنها، گریس، و حلالهای نفتی شناخته میشود. این لاستیک انتخابی ایدهآل برای غلطکهایی است که در صنایع فولاد (در تماس با روغنهای نورد) و غلطکهای چاپی مورد استفاده قرار میگیرند.

نئوپرن (CR): مقاومت خوبی در برابر شرایط آب و هوایی، اوزون، اسیدهای ملایم و شعله دارد. این نوع الاستومر برای غلطکهایی که در محیطهای بیرونی یا با ریسک خوردگی شیمیایی خفیف کار میکنند، توصیه میشود.

سیلیکون (Silicone): این الاستومر مقاومت حرارتی فوقالعاده بالایی دارد و خواص ضد چسبندگی (Non-Stick) آن، سیلیکون را برای استفاده در صنایع غذایی و فرآیندهای لایهچینی (Laminating) که در دمای بالا انجام میشوند، مناسب میسازد.

دقت فنی: سختی، هممرکزی و شیارزنی

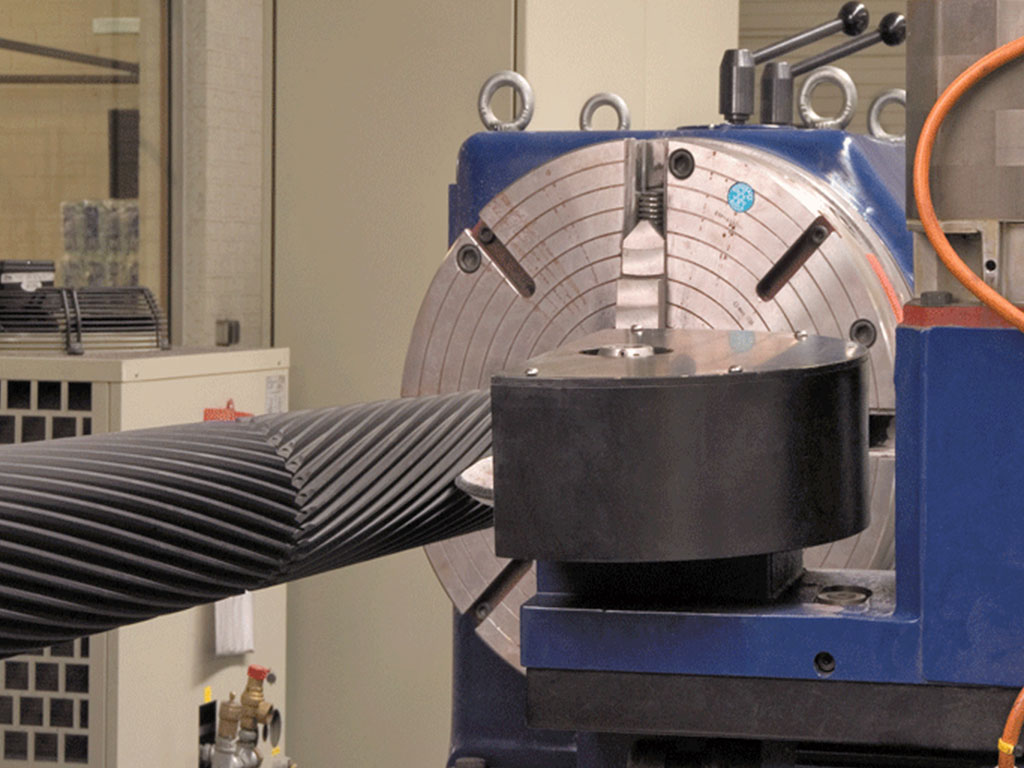

فرآیند روکشدهی در کارخانه ما بسیار تخصصی است و شامل مراحل دقیق ولکانیزاسیون (پخت لاستیک) روی سطح غلطک میشود. دقت در این مراحل برای عملکرد بلندمدت غلطک حیاتی است:

سختی (Shore Hardness): روکشها بر اساس نیاز فرآیند، از الاستومر نرم (مثلاً ۳۰ شور A برای غلطکهای چاپ) تا الاستومر سخت (مثلاً ۹۰ شور A برای غلطکهای پرسی) تولید میشوند. سختی نهایی باید دقیقاً مطابق با نیاز سیستم نورد یا انتقال باشد.

هممرکزی (Concentricity): پس از اعمال روکش، سطح غلطک با دقت بسیار بالا سنگزنی میشود تا کاملاً هممرکز با محور غلطک باشد. این دقت بالا، از ایجاد لرزش (Vibration) در سرعتهای بالا جلوگیری میکند که برای حفظ کیفیت محصول و جلوگیری از آسیب به بلبرینگها ضروری است.

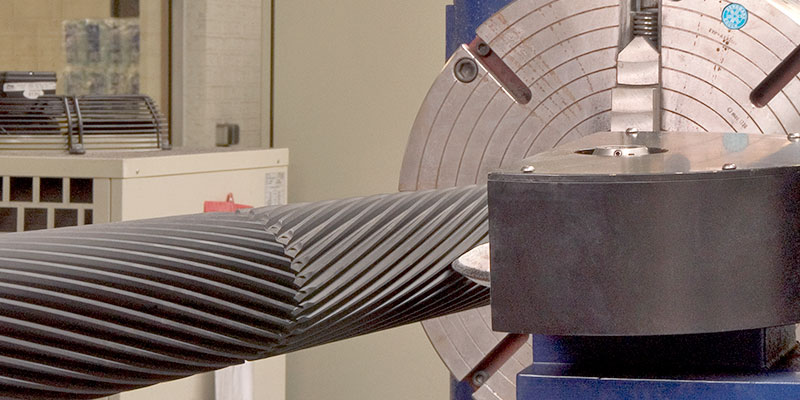

شیارزنی (Grooving): روکشها میتوانند با الگوهای شیاردار (مانند شیار لوزی یا مارپیچ) تکمیل شوند. این شیارها به ویژه در پولیهای نوار نقاله، با کمک به تخلیه آب و مواد زائد، به شکل مؤثری کشش (Traction) را افزایش میدهند.

مزایای استفاده از خدمات روکشدهی بسپار لرستان

ما با ارائه خدمات روکشدهی تخصصی، به شما کمک میکنیم تا بیشترین راندمان را از تجهیزات خود داشته باشید:

بازیابی غلطک (Recovery): غلطکهای فرسوده و آسیبدیده شما با هزینهای بسیار کمتر از خرید یک غلطک نو، روکشدهی مجدد شده و بازیابی میشوند.

افزایش راندمان خط تولید: روکشهای بهینه و دقیق ما، لغزش، توقف خط و فرسودگی تسمه را به حداقل میرسانند.

پیوند دائمی: استفاده از چسبهای صنعتی تخصصی و فرآیند ولکانیزاسیون کنترلشده، یک پیوند دائمی و مقاوم بین لاستیک و هسته فلزی ایجاد میکند که دوام و پایداری محصول را در سختترین شرایط کاری تضمین میکند.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.